Према РоХС директиви ЕУ (Директива Европског парламента и Савета Европске уније о ограничењу употребе одређених опасних супстанци у електричној и електронској опреми), Директива захтева забрану продаје електронских и електронских уређаја на тржишту ЕУ. електрична опрема која садржи шест опасних супстанци као што је олово као процес „зелене производње“ без олова који је постао неповратан тренд развоја од 1. јула 2006.

Прошло је више од две године откако је процес без олова почео од припремне фазе.Многи произвођачи електронских производа у Кини стекли су много драгоценог искуства у активном преласку са лемљења без олова на лемљење без олова.Сада када процес без олова постаје све зрелији, фокус рада већине произвођача се променио од једноставног увођења производње без олова до начина на свеобухватно побољшање нивоа лемљења без олова са различитих аспеката као што је опрема , материјали, квалитет, процес и потрошња енергије..

Процес лемљења без олова је најважнији процес лемљења у тренутној технологији површинске монтаже.Широко се користи у многим индустријама укључујући мобилне телефоне, рачунаре, аутомобилску електронику, контролна кола и комуникације.Све више и више електронских оригиналних уређаја се претвара из монтаже кроз рупу у површинску монтажу, а лемљење повратним током замењује таласно лемљење у значајном опсегу је очигледан тренд у индустрији лемљења.

Дакле, какву ће улогу играти опрема за лемљење рефлов у све зрелијем СМТ процесу без олова?Погледајмо то из перспективе целе СМТ линије за површинску монтажу:

Целокупна СМТ линија за површинску монтажу се генерално састоји од три дела: сито штампача, машине за постављање и пећнице за рефлов.За машине за постављање, у поређењу са машинама без олова, нема нових захтева за саму опрему;За машину за сито штампу, због мале разлике у физичким својствима безоловне и оловне пасте за лемљење, постављају се неки захтеви за побољшање саме опреме, али нема квалитативне промене;Изазов безоловног притиска је управо у пећи за рефлов.

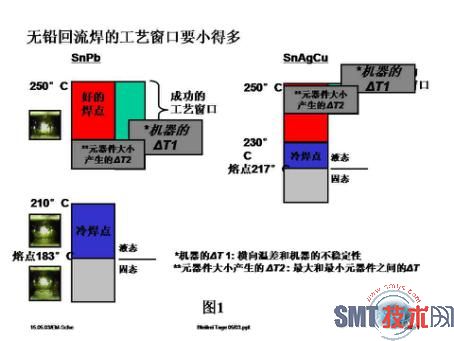

Као што сви знате, тачка топљења оловне пасте за лемљење (Сн63Пб37) је 183 степена.Ако желите да формирате добар лемни спој, морате имати 0,5-3,5 ум дебљине интерметалних једињења током лемљења.Температура формирања интерметалних једињења је 10-15 степени изнад тачке топљења, што је 195-200 за оловно лемљење.степен.Максимална температура оригиналних електронских компоненти на плочи је углавном 240 степени.Стога, за оловно лемљење, идеалан прозор процеса лемљења је 195-240 степени.

Лемљење без олова донело је велике промене у процесу лемљења јер се променила тачка топљења безоловне пасте за лемљење.Тренутно најчешће коришћена паста за лемљење без олова је Сн96Аг0.5Цу3.5 са тачком топљења од 217-221 степени.Добро лемљење без олова такође мора да формира интерметална једињења дебљине 0,5-3,5ум.Температура формирања интерметалних једињења је такође 10-15 степени изнад тачке топљења, што је 230-235 степени за лемљење без олова.Пошто се максимална температура електронских оригиналних уређаја за лемљење без олова не мења, идеалан прозор процеса лемљења за безоловно лемљење је 230-240 степени.

Драстично смањење прозора процеса донело је велике изазове за гарантовање квалитета заваривања, а такође је донело веће захтеве за стабилност и поузданост опреме за лемљење без олова.Због бочне температурне разлике у самој опреми, и разлике у топлотном капацитету оригиналних електронских компоненти током процеса грејања, распон температуре процеса лемљења који се може подесити у контроли процеса лемљења без олова постаје веома мали .Ово је стварна потешкоћа поновног лемљења без олова.Специфично поређење процеса лемљења без олова и без олова приказано је на слици 1.

Укратко, рефлов пећ игра виталну улогу у квалитету финалног производа из перспективе целог процеса без олова.Међутим, из перспективе улагања у целу СМТ производну линију, улагање у пећи за лемљење без олова често чини само 10-25% улагања у целу СМТ линију.Због тога су многи произвођачи електронике одмах након преласка на производњу без олова заменили своје оригиналне пећи за рефлуксовање са рефлуксом вишег квалитета.

Време објаве: 10.08.2020